한국조선업계 마지막 미결과제 해결, 조선기술 자립

기술료 절감·수주우위 확보 등 일석이조 효과

삼성중공업이 조선업계 처음으로 멤브레인형 LNG선 화물창의 독자모델 개발에 성공했다. 이로써 한국 조선업계에서 마지막 미결과제로 남아있던 LNG선 화물창 제작기술을 국산화하여 조선기술의 자립을 완성하게 됐다.

이 화물창이 LNG선에 적용되면 LNG선 1척당 90~100억원에 달하는 기술료를 절감할 수 있어 LNG선 건조 경쟁력 격차를 더욱 벌릴 수 있을 것으로 기대된다.

LNG선 화물창은 영하 163도에서 액화된 천연가스를 담는 탱크로 LNG선의 핵심시설이지만 원천기술은 외국회사가 갖고 있어 그 동안 LNG선을 건조하는 모든 조선소들이 기술료를 지불해오고 있다.

이에 삼성중공업은 화물창 제작기술 자립을 목표로 2007년부터 한국과학기술원(KAIST)과 공동으로 연구를 시작했으며 이미 로이드선급(LR), 미국선급(ABS) 등 주요선급으로부터 기본설계 및 상세설계에 대한 인증을 받았다.

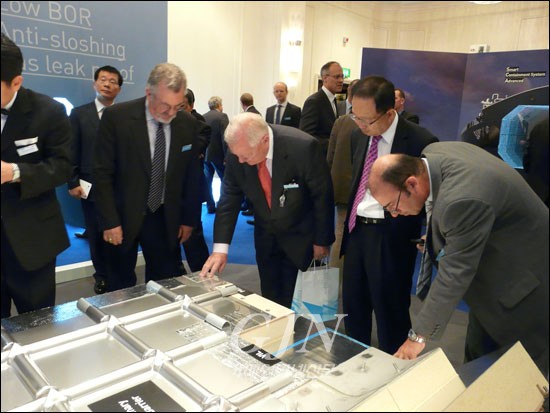

또한 지난 4월에는 모형시험(Mock-up) 인증도 마치고 비지(BG), 셰브론(Chevron), 코노코필립스(CoP), 엑손모빌(Exxon Mobil) 등 세계적 오일메이저를 대상으로 기술설명회를 갖는 등 독자모델 출시를 위해 단계적으로 준비해 왔다.

먼저 LNG와 직접 닿는 부분인 1차 방벽의 멤브레인 주름부 형상을 개선하여 ‘출렁임 현상’인 슬로싱을 줄였다. 2차 방벽 재질도 기존의 유리섬유 복합재인 '트리플렉스'에서 이중으로 보강된 '금속형 복합재'를 개발해 교체함으로써 밀폐구조 성능, 즉 기밀성을 강화했다. 또한 LNG 증발을 막는 인슐레이션 판넬에 '초단열 신소재'를 적용하여 LNG 증발가스를 최대한 줄여 운송효율도 크게 높였다.

삼성중공업 노인식 사장은 "삼성중공업이 최초로 개발한 모델이 LNG선에 적용되면 기술료 부담에서 벗어나 LNG선 수주경쟁력을 더욱 높이는 계기가 될 것"이라고 강조했다.

※LNG선 화물창 관련 참고자료

LNG선은 화물창 배치 형태에 따라 모스형과 멤브레인형으로 구분하며 현대중공업은 1980년대 노르웨이 크베너 모스社에서 공모양의 모스형을, 삼성중공업과 대우조선은 1990년대초 프랑스 GTT社로부터 선체와 일체형인 멤브레인형 기술을 도입해 건조해 왔다.

- 삼성중공업 : 가스트랜스포트 방식(마크Ⅲ)

- 대우조선해양 : 테크니가즈 방식(NO 96)

그러나 건조비용이 많이 들고 대형화가 어려운 모스형은 1990년대 후반부터 발주가 사라지면서 현재는 3社 모두 GTT社의 멤브레인형으로 LNG선을 건조하고 있다.

영국의 조선해운 분석기관인 클락슨리서치에 따르면 2010년까지 한국조선소들은 세계 LNG선의 약 67%를 건조했다.

LNG선 1척 건조시 지불하는 화물창 관련 기술료는 통상 LNG선 선가의 4~5% 수준으로 알려져있다.